مقدمه

بازار خودروهای سنگین با چرخههای عمر طولانی، تنوع پلتفرمها و فشارهای پیچیده زنجیره تأمین روبهروست. توقف تولید یک قطعه، محدودیتهای واردات، افزایش قیمت ارز یا تغییر استانداردها میتواند نگهداشت ناوگان را با چالش جدی مواجه کند.

در چنین شرایطی، خدمات مهندسی معکوس قطعات خودروهای سنگین بهعنوان راهکاری چابک، اقتصادی و امن مطرح میشود:

بازیابی دانش طراحی، بازتولید مطمئن و حتی بهبود عملکرد قطعات، بدون وابستگی مطلق به سازنده اولیه.

در این راهنما، رویکرد مهندسی معکوس در آریاپکو را قدمبهقدم مرور میکنیم: از دریافت نمونه تا صنعتیسازی و تضمین کیفیت. با زبان اجرایی و غیرکتابی، توضیح میدهیم چگونه اسکن سهبعدی، مدلسازی پارامتریک، تحلیلهای تنش/لرزش، نمونهسازی سریع، آزمونهای دوام و پیادهسازی فرآیندهای IATF 16949 کنار هم قرار میگیرند تا نیازهای B2B شما را پاسخ دهند. اگر شما مدیر فنی یک خودروساز/بدنهساز، مدیر ناوگان یا پیمانکار نگهداشت هستید، این مقاله نقشه راهی عملی برای برونسپاری مهندسی معکوس قطعات خودروهای سنگین در اختیار شما میگذارد.

فصل ۱: مهندسی معکوس چیست و چه مسألهای را حل میکند؟

تعریف کاربردی

مهندسی معکوس، استخراج دانش طراحی و ساخت از روی یک قطعه موجود است؛ یعنی آنچه روزی بهصورت نقشه/مدل CAD/تکنولوژی ساخت وجود داشته، دوباره «خوانده» و مستندسازی میشود. در حوزه مهندسی معکوس قطعات خودروهای سنگین خروجی فقط یک فایل سهبعدی نیست؛ بستهای از دادهها شامل مدل CAD، نقشههای GD&T، مشخصات مواد و پوششها، تلرانسها، BOM، فرآیندهای ساخت، برنامههای بازرسی و شواهد آزمونهای عملکردی است.

سناریوهای متداول استفاده

- توقف تولید یا نبود قطعه OEM برای پلتفرمهای قدیمی.

- هزینه بالای واردات/زمان تحویل طولانی و ریسکهای تأمین.

- نیاز به بومیسازی، داخلیسازی یا بهبود عملکرد/دوام.

- بهینهسازی وزن، افزایش ایمنی، بهبود مقاومت خوردگی.

- استانداردسازی قطعات مصرفی یک ناوگان و کاهش تنوع SKU.

مزایای کسبوکار

- کوتاه شدن Lead Time و کاهش وابستگی خارجی.

- کنترل بهتر کیفیت و قابلیت ردیابی.

- مدیریت هزینه مالکیت (TCO) با کاهش خرابیهای میدانی.

- انعطاف در سفارشیسازی برای کاربریهای خاص.

فصل ۲: نقشه راه گامبهگام آریاپکو

گام ۱: دریافت و ارزیابی نمونه (Intake)

- ارزیابی اولیه: سالم/معیوب بودن، وجود قطعات گمشده، سطح سایش و خوردگی.

- تعریف هدف پروژه: بازتولید دقیق، بازتولید بهبودیافته یا Redesign مهندسی.

- برنامهریزی متریولوژی: انتخاب ترکیبی از CMM، اسکن آبی/لیزری، گیجهای اختصاصی.

- ایمنی داده و محرمانگی: قرارداد NDA، سیاست نگهداری و انتقال امن فایلها/نمونهها.

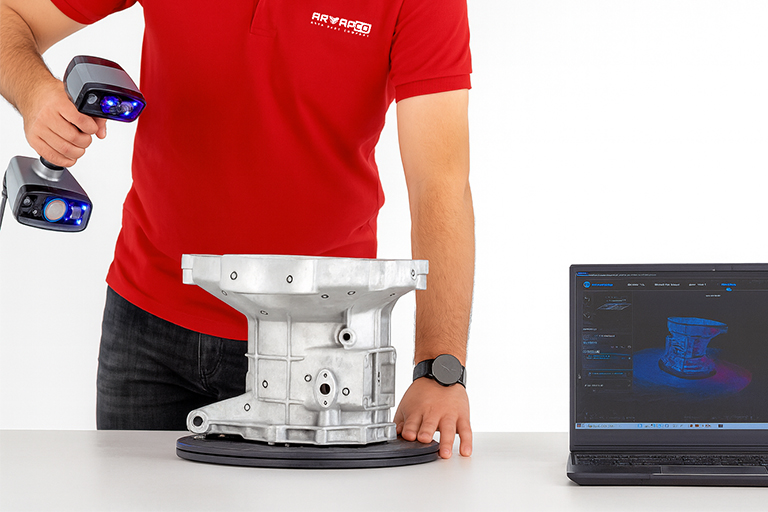

گام ۲: متریولوژی و اسکن سهبعدی

در مهندسی معکوس قطعات خودروهای سنگین دقت و تکرارپذیری اندازهگیری کلید موفقیت است.

- اسکن نوری/ساختاری: برای سطوح پیچیده (پلاستیک/کامپوزیت/فلز).

- CMM تماسی: برای ابعاد بحرانی، سوراخها و سطوح مرجع.

- آمادهسازی سطح: پوشش پودر مات برای قطعات براق؛ چیدمان مارکرها برای هممرکزسازی.

- همراستاسازی (Best-fit/Datum-based): تعریف دیتامها A/B/C و سنکرون با نیازهای GD&T.

- بادجت خطا: نقشه خطای نقطهای، میانگین RMS، و جداسازی اعوجاج ناشی از سایش/آسیب.

گام ۳: شناخت مواد و پوششها

- ترکیب شیمیایی: OES/XRF برای فولادها و آلیاژها.

- ریزساختار و سختی: میکروسکوپ نوری/الکترونی، آزمونهای سختیسنجی.

- پوششها: ضخامتسنجی، چسبندگی، آزمون مهنمکی (برای گزینههای گالوانیزه/داکرومات/رنگ پودری).

- Property Matching: اگر مواد اصلی در دسترس نیست، انتخاب مواد معادل با طراحی مجدد جزئی.

گام ۴: مدلسازی CAD پارامتریک

- بازسازی هندسه: سطوح آزاد/جامدات (NURBS/Parametric) در SOLIDWORKS/CATIA.

- هوشمندسازی مدل: استفاده از Parametric Relations برای تغییرات آینده.

- تلرانسگذاری و GD&T: طبق ISO 1101؛ فاصله، توازی، تختی، هممرکزی و موقعیت.

- BOM و نسخهگذاری (PDM): کنترل تغییرات، مسیر تأیید و آرشیو نسخهها.

گام ۵: تحلیل و شبیهسازی (CAE)

برای مهندسی معکوس قطعات خودروهای سنگین تحلیلهای استاتیکی/دینامیکی و دوام ضروریاند.

- ANSYS/ABAQUS: تنش، کرنش، کمانش، مودال، پاسخ فرکانسی/تصادفی (PSD).

- تعریف بارگذاری واقعگرایانه: وزن، شوک جاده، ارتعاش موتور/شاسی، حرارت/برودت.

- مدلسازی اتصالات: سفتی جوش/پیچ، تماس اصطکاکی، خستگی جوش.

- بهینهسازی: حذف وزن مازاد، افزودن ریب تقویتی، جابهجایی دیتامها برای مسیر نیرو.

- همبستگی با تست: بهروزرسانی مدل تا همخوانی با نتایج میدانی حاصل شود.

گام ۶: نمونهسازی و آزمایشهای عملیاتی

- نمونهسازی سریع: CNC، خمکاری/برش لیزر، پرینت سهبعدی (برای فیکسچر/قالب موقت).

- آزمونهای عملکردی: بارگذاری استاتیک، ضربه، لرزش، سیکل باز/بسته شدن، آببندی/نشتی.

- داخلیسازی تستها: مهنمکی، چسبندگی رنگ، شوک حرارتی برای قطعات بیرونی.

- Pilot Run (Run@Rate): بررسی پایداری فرآیند قبل از تولید انبوه.

گام ۷: صنعتیسازی و تضمین کیفیت

- فرآیند تولید: برش CNC لیزر، پرسبرک CNC، جوشکاری، مونتاژ، پوشش الکترواستاتیک.

- IATF 16949 :Control Plan، MSA/SPC، PPAP و LPA برای پایش مداوم.

- ردیابی (Traceability): سریالگذاری/بارکد/QR؛ مستندسازی بچ مواد/پوشش.

- بستهبندی و تحویل: استانداردهای حمل، لیبلگذاری هشدار، مستندات نصب/سرویس.

فصل ۳: مطالعه موردی جعبه باتری؛ فراتر از کپیبرداری

چرا جعبه باتری؟

جعبه باتری در کامیون/کشنده، تنها یک محفظه نیست. باید در برابر ارتعاش، ضربه، رطوبت/گلولای و سرقت مقاوم باشد. در پروژههای مهندسی معکوس قطعات خودروهای سنگین، جعبه باتری نمونهای ایدئال است که هم مکانیک، هم الکتریک و هم الزامات ایمنی را در خود دارد.

چالشهای فنی

- ارتعاش و ضربه: جلوگیری از رزونانس، خستگی درزها/براکتها، و لقی دربها.

- خوردگی/پوشش: دوام رنگ پودری، حفاظت سختافزار با گالوانیزه/داکرومات.

- ضدسرقت: قفل صنعتی، پوشش پیچهای بحرانی، جانمایی دور از دید.

- سرویس و ایمنی الکتریکی: مسیر کابلکشی حفاظتشده، تهویه، قطع اضطراری.

راهکار مهندسی معکوس در آریاپکو

- اسکن سهبعدی نمونههای سالم/معیوب برای بازسازی هندسه.

- تحلیل دینامیکی با ANSYS و اصلاحات تقویتی هدفمند.

- انتخاب فولاد ST37 برای بدنه، بهینهسازی ضخامت و ریبها.

- پوشش الکترواستاتیک برای بدنه و داکرومات برای پین/شفت/لولا. آزمونهای دوام و مهنمکی، سپس Pilot Run و PPAP.

فصل ۴: تکنیکهای پیشرفته اندازهگیری و بازسازی

متریولوژی ترکیبی (Hybrid Metrology)

- CMM + اسکن نوری: دقت در ابعاد بحرانی + سرعت در سطوح آزاد.

- فیکسچرینگ هوشمند: تکرارپذیری اندازهگیری، تعریف دیتامهای پایدار.

- مدیریت داده اسکن: فیلتر نویز، سادهسازی مش، نگاشت انحراف (Heatmap).

چالشها و راهحلها

- قطعات ساییده/ترکخورده: بازسازی هندسه ایدهآل با درونیابی دیتایی.

- سطوح براق/تیره: اسپری ماتکننده یکنواخت؛ نورپردازی کنترلشده.

- هندسههای نازک/قابلانعطاف: اندازهگیری بدون بارگذاری، استفاده از قیدهای نرم در CAD.

فصل ۵: مواد و پوشش | پیوند عملکرد و دوام

فولاد، آلومینیوم، پلیمر و کامپوزیت

- فولادهای کربنی (مثل ST37): استحکام/قیمت متعادل، مناسب برای براکتها و باکسها.

- آلومینیوم: وزن کمتر، نیاز به توجه به خستگی/اتصال ناهمجنس.

- پلیمر/کامپوزیت: مناسب برای قطعات آیرودینامیکی (بادگیر/سایداسکرت)، حساس به UV/دمای بالا.

پوششها

- رنگ پودری الکترواستاتیک: چسبندگی، یکنواختی و دوام محیطی.

- گالوانیزه/داکرومات: حفاظت سختافزار در اقلیمهای رطوبتی.

- تستهای دوام: مهنمکی، خراش/سایش، چسبندگی Cross-cut.

فصل ۶: CAD/CAE | از هندسه تا تصمیم

بازسازی هوشمند (Design Intent)

در مهندسی معکوس قطعات خودروهای سنگین هدف فقط «کپی» نیست؛ باید «قصد طراحی» را احیا کرد.

- استخراج خطوط مبنا، محورهای تقارن، الگوهای سوراخکاری.

- تبدیل سطوح اسکن به ویژگیهای پارامتریک (Boss/Cut/Pattern).

- مستندسازی تغییرات پیشنهادی برای بهبودهای دوام/ساختپذیری.

تصمیمهای تحلیلمحور

- تنشهای بحرانی: گوشههای تیز، نواحی جوش، محل تمرکز بار.

- مودهای ارتعاشی: دوری از فرکانسهای تحریک موتور/جاده.

- بهینهسازی جرم: سبکسازی بدون افت ایمنی، انتخاب ضخامت بهینه.

- تحلیل تماس/سایش: در قفلها/لولاها و نقاط نشیمن باتری.

فصل ۷: نمونهسازی، آزمون و همبستگی

نمونهسازی سریع و دقیق

- CNC فلز، پرینت سهبعدی پلیمر/رزین برای فیکسچرها، خمکاری و جوشکاری صنعتی.

- آمادهسازی سطح مطابق پوشش نهایی برای آزمونهای واقعیتر.

آزمونهای عملکردی

- استاتیک/دینامیک: تحمل بار، شوک، ارتعاش تصادفی (PSD).

- چرخههای سرویس: باز/بسته شدن درب، قفل، لولا.

- محیطی: مهنمکی، UV (برای قطعات بیرونی)، شوک حرارتی.

- الکتریکی (برای باکس باتری): ایمنی کابلکشی، حفاظت ترمینالها، تهویه.

همبستگی مدل-تست

- بروزرسانی مدل بر اساس دادههای Strain/Accel.

- بسته اقدامات اصلاحی و Release برای Pilot Run.

فصل ۸: صنعتیسازی، کیفیت و تحویل

فرآیندهای تولیدی آریاپکو

- برش CNC لیزر، پرسبرک CNC، جوشکاری، مونتاژ، پوشش الکترواستاتیک.

- قابلیت سفارشیسازی: سریهای کوچک/میانه، تغییرات ابعادی محدود، ارتقای پوشش.

سیستم کیفیت و مدارک

- IATF 16949: Control Plan، MSA، SPC، PPAP، LPA.

- ردیابی: سریال/بارکد/QR، تاریخچه بچ مواد/پوشش.

- مدارک همراه: نقشهها، BOM، دستورالعمل نصب/سرویس، نتایج آزمون.

لجستیک و خدمات پس از تحویل

- بستهبندی صنعتی مقاوم، لیبلهای هشدار ایمنی.

- پشتیبانی فنی، تأمین قطعات یدکی (قفل/لولا/بستها)، بهروزرسانی نسخهها.

فصل ۹: حاکمیت حقوقی، اخلاقی و دانش فنی

مسئولیتهای حقوقی و اخلاقی

- رعایت حقوق مالکیت فکری و استفاده عادلانه.

- مهندسی معکوس برای نگهداشت/همکنش/ایمنی، نه نقض حق.

- قراردادهای شفاف درباره دامنه کاری و مالکیت دادههای نهایی.

مدیریت دانش

- آرشیو امن دادهها، نسخهگذاری و دسترسی کنترلشده.

- ایجاد «کتابچه دانش» برای هر پروژه: تصمیمها، گزینههای ردشده، درسآموختهها.

فصل ۱۰: اقتصاد مهندسی معکوس؛ از ROI تا TCO

محاسبه ارزش

- ROI مستقیم: کاهش قیمت تمامشده، قطع وابستگی ارزی.

- TCO: کاهش توقف ناوگان، کاهش نرخ خرابی (PPM)، بهبود OTIF.

- مزیت رقابتی: سفارشیسازی و پاسخ سریع به تغییرات.

مدلهای همکاری

- پروژه کامل: از Intake تا PPAP و تحویل سری.

- Hybrid: مشتری CAD دارد، آریاپکو صنعتیسازی/آزمون را انجام میدهد.

- خدمات نقطهای: فقط اسکن/متریولوژی یا فقط آزمون دوام.

فصل ۱۱: چکلیست انتخاب تامینکننده برای مهندسی معکوس

معیارهای کلیدی

- سابقه در مهندسی معکوس قطعات خودروهای سنگین و نمونههای تحویلی.

- توان اسکن/متریولوژی و دقت اندازهگیری.

- تیم CAD/CAE و دانش مواد/پوشش.

- ظرفیت تولید (CNC، جوشکاری، پوشش) و سیستم کیفیت (IATF 16949).

- مدیریت پروژه، محرمانگی و ردیابی.

سؤالات پیشنهادی در جلسه اول

- Lead Time هر فاز و نقاط تصمیمگیری؟

- روش همبستگی مدل-تست؟

- برنامه آزمون دوام و معیار پذیرش؟

- برنامه Control Plan و PPAP؟

- سیاست مالکیت دادهها و بهروزرسانی نسخهها؟

فصل ۱۲: سؤالات پرتکرار (FAQ)

اگر قطعه آسیب دیده باشد چه میکنید؟

با ترکیب اسکن از چند نمونه، CMM روی نقاط مرجع و بازسازی CAD ایدهآل، هندسه نهایی ساخته میشود. نقاط ساییده با تحلیل روند انحراف اصلاح میشود.

زمانبندی معمول پروژهها؟

بسته به پیچیدگی قطعه و آزمونها، از چند هفته تا چند ماه. پروژههای چندقطعهای با Pilot Run زمان بیشتری میطلبند.

اگر مواد اصلی در دسترس نباشد؟

مواد معادل با خواص مکانیکی نزدیک پیشنهاد میشود و طراحی برای تطبیق (ضخامت/ریب) اصلاح میگردد. آزمون دوام برای تثبیت تغییرات انجام میشود.

آیا میتوان عملکرد را بهبود داد؟

بله؛ بهینهسازی جرم/سختی، ارتقای پوشش، تغییر مسیر بار، بهبود قفل/لولا و ارتقای کابلکشی از مسیرهای رایجاند.

فصل ۱۳: چرا آریاپکو؟

مزیتهای کلیدی

- زنجیره کامل: اسکن، CAD/CAE، نمونهسازی، آزمون، تولید سری.

- تجربه در قطعات فلزی/پلیمری/کامپوزیتی و پروژههای بیرونی (باکس باتری، سپر، براکت، سایداسکرت).

- فرآیندهای منطبق با IATF 16949، DFM/DFA/DFMEA/DEMEA، PPAP و LPA.

- انعطاف در تیراژ، سفارشیسازی و زمانبندی پروژههای B2B.

- رویکرد بهبودمحور: فقط کپی نمیکنیم؛ بهینه میکنیم.

اگر قصد داخلیسازی یا ارتقای قطعات ناوگان را دارید، همین امروز با تیم فنی آریاپکو تماس بگیرید. یک جلسه کشف نیاز (Discovery) تنظیم میکنیم، محدوده پروژه را مشخص و نقشه راه مهندسی معکوس قطعات خودروهای سنگین را با زمانبندی، هزینه و شاخصهای کیفیت به شما ارائه میدهیم.

جمعبندی

مهندسی معکوس قطعات خودروهای سنگین ابزاری برای بقا و رقابت است: دسترسی پایدار به قطعات، کیفیت قابلتکرار، هزینه مالکیت کمتر و انعطاف در سفارشیسازی. با رویکرد سیستماتیک آریاپکو از متریولوژی تا صنعتیسازی میتوانید با اطمینان، جای خالی قطعات کمیاب یا پرهزینه را پر کنید و حتی عملکرد را ارتقا دهید. مهمتر از همه، این مسیر به دادههای قابلاتکا ختم میشود: CAD/GD&T استاندارد، شواهد آزمون، Control Plan و ردیابی کامل یعنی کیفیتی که میتوان آن را اندازه گرفت، ممیزی کرد و توسعه داد.