مقدمه

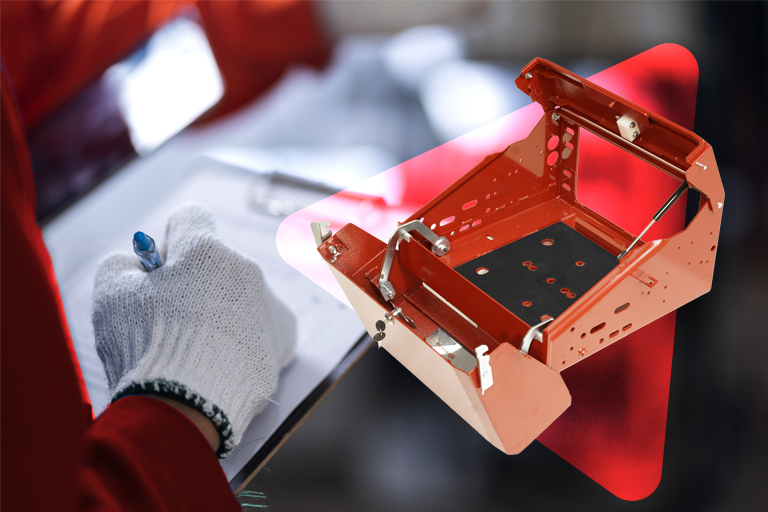

تولید جعبه باتری کامیون در آریاپکو

جعبه باتری کامیون فقط یک محفظه فلزی یا پلیمری نیست؛ نقطهی وفاق ایمنی مکانیکی، ایمنی الکتریکی، دوام محیطی و انطباق با الزامات قانونی است. هر نقصی در طراحی یا ساخت آن میتواند به لرزش مداوم، اتصال کوتاه، ورود آب و گردوغبار، دسترسی غیرمجاز و حتی توقف ناوگان منجر شود.

از سوی دیگر در تولید جعبه باتری کامیون، پایبندی به استانداردهای ملی، جهانی و الزامات نظارت، در کنار طراحی مهندسی جعبه باتری و اجرای بهینه سازی طراحی جعبه باتری، نقش مستقیمی در کاهش ریسکهای میدانی و هزینههای نگهداری دارد. در این راهنمای جامع، چارچوب الزامات کشور عزیزمان ایران را مرور میکنیم، با استانداردها و نقش پلیس راهور آشنا میشویم، چکلیست انطباق ارائه میدهیم و نشان میدهیم چطور چنین رویکردی طراحی ، تولید تولید جعبه باتری کامیون تا تحویل را استاندارد و قابلاتکا میکند.

چشمانداز مقرراتی تولید جعبه باتری کامیون در ایران: بازیگران و مسئولیتها

سازمان ملی استاندارد ایران (ISIRI)

ISIRI مرجع رسمی تدوین و انتشار استانداردهای ملی است. تولیدکنندگان و بدنهسازان باید نسخهی بهروز استانداردهای مرتبط با بدنه، شاسی و اجزای ایمنی را از پورتال رسمی دریافت و در مستندات پروژه ارجاع دهند. این کار از اختلاف برداشت و رد کیفی جلوگیری میکند.

پلیس راهور

هر تغییر مؤثر بر ایمنی، ابعاد، جانمایی تجهیزاتیا مسیرهای عبور و مرور باید با چارچوبهای اعلامی پلیس راهور همراستا باشد. در پروژههای OEM تغییرات پس از تولید (Retrofit)، جانمایی جعبه باتری کامیون، روش اتصال به شاسی و مسیر کابلکشی میتواند نیازمند اخذ تأییدهای لازم باشد تا در معاینه فنی و بازدیدهای میدانی دچار مشکل نشوید.

خودروساز/بدنهساز و زنجیره تأمین

OEMها و بدنهسازان، قیود پروژه (فضای نصب، وزن مجاز، نقاط اتصال مجاز، حریم برخورد) را تعریف میکنند. تأمینکنندگان موظفاند با رعایت این قیود، محصولی مطابق استاندارد و مستند تحویل دهند.

دامنه و تعامل استانداردها با طراحی و تولید جعبه باتری

چرا استانداردهای بدنه و حفاظها اهمیت دارند؟

گرچه استانداردهای ملی که صراحتاً «جعبه باتری» را هدف گرفته باشند محدودند، اما الزامات مرتبط با سپر جلو/عقب (مانند 11556/11557/11558) و حفاظهای جانبی، بر جانمایی و فضاهای ایمن زیرشاسی اثر میگذارند. نتیجهی عملی: جعبه باتری نباید مسیر برخورد سپرها و حفاظها را مختل کند، زاویههای ایمن را کاهش دهد یا به نقطهی خطر تبدیل شود.

همراستاسازی با دیگر مجموعهها

زیر شاسی کامیون/کشنده معمولاً میزبان تجهیزاتی مثل باک سوخت، مخزن هوا، مخزن ادبلو، جعبه ابزار و جعبه باتری است. هر تصمیم طراحی باید با جانمایی این مجموعهها همخوان باشد و فاصلههای ایمن، مسیر سرویس و دسترسی اضطراری را حفظ کند.

اصول کلیدی ایمنی برای جعبه باتری

ایمنی مکانیکی و ضدسرقت

- مهار چندنقطهای: براکتها باید بارهای استاتیکی/دینامیکی را یکنواخت توزیع کنند و در برابر خستگی مقاوم باشند.

- مقاومت ضربه/لرزش: تحلیل و آزمونهای ضربه و ارتعاش، دوام در چرخههای طولانی جادهای را اعتبارسنجی میکند.

- ضدسرقت: درپوش تقویتشده، قفل صنعتی با دوام سیکلی بالا، پوشش پیچهای بحرانی و جانمایی دور از دید.

- دسترسی کنترلشده: باز و بسته شدن باید سریع اما کنترلشده باشد؛ هر گونه لقی یا سایش غیرعادی علامت هشدار است.

ایمنی الکتریکی و کابلکشی

- مسیرهای حفاظتشده: عبور کابل از کانالهای با شعاع گوشه مناسب، استفاده از گلند و بست ضدارتعاش.

- جلوگیری از اتصال کوتاه: جداسازی هادیها، شیلد ترمینالها و پوشش عایقی کافی.

- مدیریت حرارت و گاز: تهویه، فاصله از منابع گرما و پیشبینی کلید قطع اضطراری (Disconnect) در ناوگان حساس.

- سرویس ایمن: دسترسی به قطبها و فیوزها باید سریع، واضح و امن باشد.

دوام محیطی و خوردگی

- انتخاب متریال: فولاد ST37 بهخاطر تعادل استحکام/قیمت، انتخاب محبوبی برای بدنه است.

- پوششها: رنگ پودری الکترواستاتیک/کورهای برای بدنه و گالوانیزه/داکرومات برای قطعات جانبی (پینها، شفتها، دستگیرهها).

- طراحی برای زهکشی: حذف تلههای آب و حوضچههای خوردگی، پیشبینی خروجیهای مناسب.

- آزمونهای دوام: مهنمکی، چسبندگی رنگ، سیکل دما-رطوبت.

فرآیند «طراحی مهندسی جعبه باتری» مطابق استاندارد

جمعآوری نیازها و تقویت

- ظرفیت و ابعاد باتری، محل نصب و فاصله از زمین.

- محدودههای مجاز سوراخکاری روی شاسی.

- حریم حفاظها و سپرها، مسیر چرخ/تعلیق، زاویههای جدایی.

- الزامات قانونی پروژه (OEM/Retrofit) و اهداف کیفیت-قیمت.

مدلسازی و شبیهسازی

- CATIA/SOLIDWORKS: مدل سهبعدی قطعات و مونتاژ، جانمایی دقیق روی شاسی.

- ANSYS: تحلیل استاتیکی (تنش/کرنش/ضریب ایمنی)، دینامیکی (ارتعاش، ضربه، رزونانس)، و بهینهسازی هندسی.

- بهینه سازی طراحی جعبه باتری: کاهش جرم بدون افت استحکام، افزودن ریبها، گرد کردن لبههای تمرکز تنش.

طراحی برای ساخت، مونتاژ و قابلیت اطمینان

- DFM/DFA: حداقلسازی قطعات، سادهسازی خمکاری و جوشکاری، انتخاب اتصالات استاندارد.

- DFMEA/DEMEA: شناسایی حالات خرابی (شکست جوش، شلشدن بستها، ترک پوشش)، تعریف کنترلهای پیشگیرانه.

- مهندسی ارزش: جایگزینی فرآیند/متریال در صورت عدم اثر منفی بر عملکرد ایمنی.

تولید صنعتی جعبه باتری کامیون و کنترل کیفیت چندلایه

مسیر تولید نمونه (رویکرد آریاپکو)

- تأمین ورق ST37 و قطعات جانبی استاندارد

- برش CNC لیزر با تلرانس پایین و ابعاد دقیق

- خمکاری CNC و کنترل بازگشت فنری

- ماشینکاری قطعات کوچک (پینها، بوشها، شفتها)

- آمادهسازی سطح و پوشش ضدخوردگی (گالوانیزه/داکرومات)

- جوشکاری بدنه و دربها

- مونتاژ قفل، لولا، دستگیره و اتصالات داخلی

- رنگ پودری الکترواستاتیک و پخت کورهای

- تمیزکاری، بازرسی ظاهری و بستهبندی صنعتی

کنترل کیفیت بر مبنای IATF 16949

- Control Plan و نقاط کنترل فرآیند (برش، خم، جوش، پوشش).

- MSA/SPC: ارزیابی سیستم اندازهگیری و پایداری فرآیند.

- PPAP: تأیید قطعه تولیدی برای تولید انبوه.

- آزمونهای کارکردی: تحمل بار، ضربهپذیری، لرزش، آببندی درزها، دوام لولا/قفل.

- ردیابی: سریال، تاریخ ساخت، دسته رنگ، اپراتور/ایستگاه.

تعامل با بدنه و شاسی: چکلیست جانمایی

فواصل و حریمها

- عدم تداخل با مسیر عملکرد سپر و حفاظ جانبی.

- رعایت فاصله از سطح زمین، مسیر چرخها و نقاط ضربهپذیر.

- حفظ مسیر سرویس (زاویه بازشدن درب، فضای ابزار).

نقاط اتصال و سختافزار جعبه باتری

- استفاده از سوراخهای مجاز یا پلیتهای تقویتی تاییدشده.

- گشتاور سفتکاری مستند و برچسبگذاری پیچهای بحرانی.

- محافظت از سرپیچها در نسخههای ضدسرقت.

کابلکشی

- مسیرهای دور از لبههای تیز و منابع گرما.

- بستهای ضدارتعاش و گلندهای آببند.

- نشانهگذاری قطبها و دسترسی اضطراری.

الزامات قانونی و نظارتی: از برنامهریزی تا تحویل

پروژههای OEM/بدنهسازی

- فریز جانمایی زیرشاسی با نقشه مشترک.

- تأیید طراحی از سوی تیمهای کیفیت/ایمنی طرف قرارداد.

- ثبت نتایج آزمونها در پرونده محصول و نگهداری رکوردها.

پروژههای Retrofit (پس از تولید)

- بررسی اثر تغییرات بر ابعاد/ایمنی و هماهنگی با پلیس راهور در صورت لزوم.

- تحویل دستورالعمل نصب و سرویس به مالک.

- مستندسازی برای ارائه در معاینه فنی.

اسناد همراه محصول

- دفترچه نصب/نگهداری با گشتاورها و دوره سرویس.

- برچسب هشدار ایمنی، سریال، تاریخ و وزن.

- QR کُد برای دانلود مستندات و ویدئوهای آموزشی.

خطاهای رایج که باید از آنها پرهیز کرد

- جانمایی در محدوده عملکرد سپر یا کاهش زاویههای ایمن.

- عبور کابل از لبههای تیز یا نزدیکی منابع حرارتی.

- نادیده گرفتن زهکشی و تجمع آب داخل محفظه.

- پوششدهی ناکافی و زنگزدگی زودرس بستها.

- نبود مستندات نصب، برچسبهای هشدار و سریالگذاری.

مطالعه موردی کوتاه: رویکرد آریاپکو

آریاپکو با تکیه بر تیم مهندسی داخلی، مسیر «طراحی تا تولید» را یکپارچه کرده است:

- CAD سهبعدی (CATIA/SOLIDWORKS) و جانمایی دقیق زیرشاسی.

- تحلیلهای استاتیکی/دینامیکی (ANSYS) برای لرزش و ضربه.

- انتخاب ST37 برای بدنه، پوشش الکترواستاتیک و سختافزار گالوانیزه/داکرومات.

- تمرکز بر ضدسرقت بودن محصول با قفل صنعتی و محافظت از پیچهای با نقش بحرانی.

- کنترل کیفیت چندسطحی بر مبنای IATF 16949، MSA/SPC و PPAP.

نتیجه: محصولی استاندارد، بادوام و قابلاعتماد برای OEMها و ناوگانهای سنگین.

نتیجهگیری

استانداردهای ایمنی و الزامات قانونی در تولید جعبه باتری، صرفاً تئوری نیستند؛ معیارهایی هستند که کیفیت میدانی، هزینههای مالکیت و مسئولیت حقوقی را تعیین میکنند. اگر بهدنبال محصولی ایمن و بادوام هستید، باید سه ضلع را همزمان ببینید: ۱- همخوانی با استانداردها و راهور، ۲- طراحی مهندسی جعبه باتری با تحلیلهای کامل، ۳- اجرای بهینه سازی طراحی جعبه باتری، کنترل کیفیت و مستندسازی.

برای دریافت چکلیست انطباق، جانمایی اختصاصی و کاتالوگ فنی جعبه باتری آریاپکو، همین امروز با تیم ما تماس بگیرید.